ガラス製造における赤外線サーマルイメージング活用 - 品質と安全を両立する革新的ソリューション

ガラスは建設、自動車、電子機器など多くの分野で不可欠な素材です。その製造プロセスでは、特に高温処理を伴う工程における品質管理と安定運転が重要になります。しかし、従来の方法ではリアルタイムでの温度監視が難しく、異常の早期発見が困難な場面も少なくありません。

ガラス製造の課題

1. 溶融炉

耐火材は高温下で劣化し、「熱漏れ(heat leak)」が発生します。これを目視で検出するのは困難で、経験に頼った判断になりがちです。

2. スズ浴(ティンバス)・アニーリング炉

密封性や断熱性の変化は、成形品質や冷却品質に直接影響しますが、一部構造の温度を継続的かつ精密に監視するのは従来の技術では難しいです。

赤外線サーマルイメージングがもたらす解決策

赤外線サーマルイメージング技術は、非接触かつ高精度に温度分布を可視化できるため、ガラス製造の上記課題に対して大きな強みを発揮します。広範囲を高速スキャンして、温度変動のリアルタイム傾向を捉えることで、異常発熱や冷却ムラなどを早期に検知できます。また、この技術は製造プロセスの可視性を高め、意思決定と保守判断の効率を向上させます。

主な応用シーン

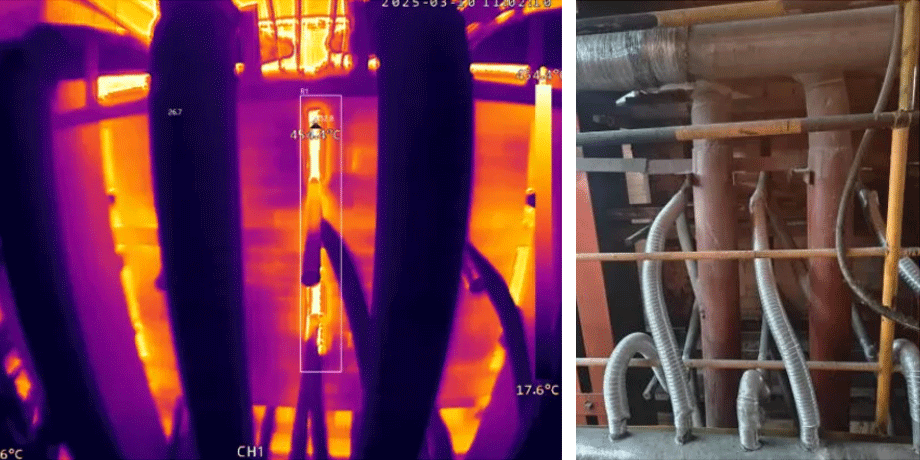

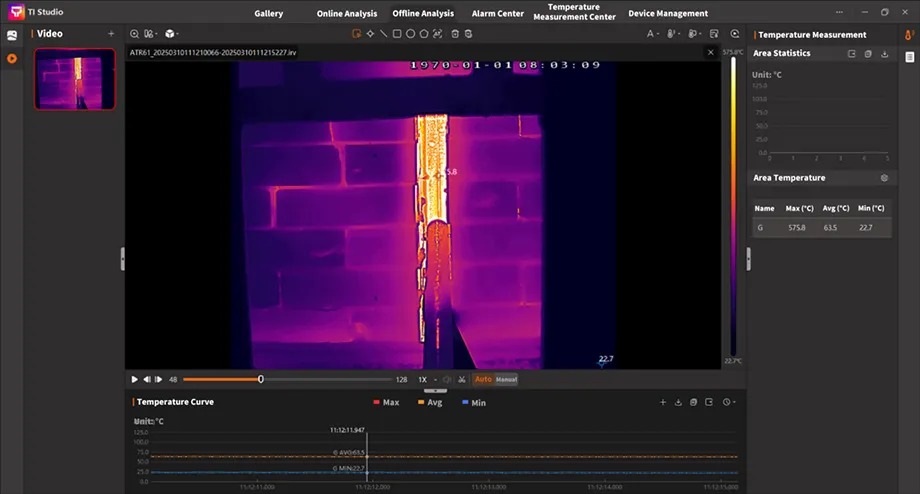

1. 溶融炉のヘルスモニタリング

サーマルカメラを使って炉のライニング(耐火材)の温度を24時間監視。局所的な過熱や劣化を検知し、50℃を超える温度勾配がある場合は潜在的な構造異常として警告を出せます。これにより、溶融ガラス漏れなどのリスクを未然に防ぎ、メンテナンスコストの削減や装置寿命の延長につなげられます。

電極やバーナーの温度分布もリアルタイムで取得し、電力供給やバーナー配置を最適化。これにより炉内温度の均一性を高め、不良(気泡・ストリークなど)の発生を抑制しながら、エネルギー効率を改善します。

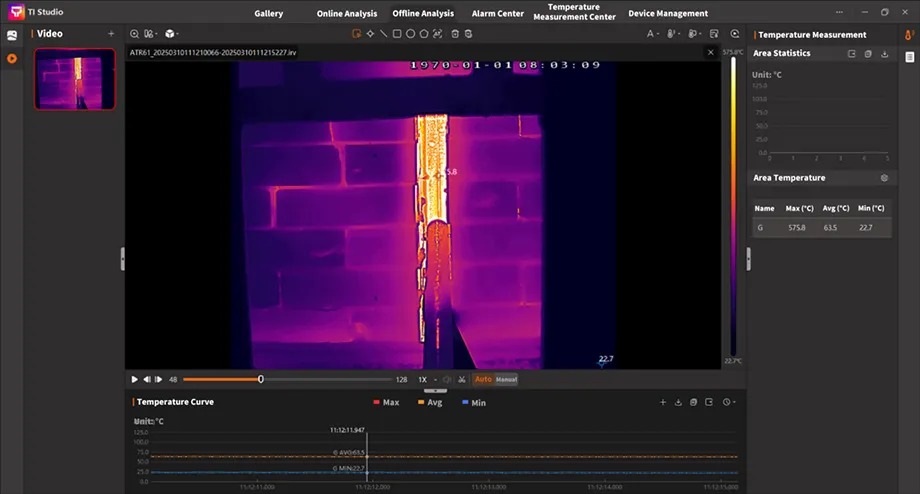

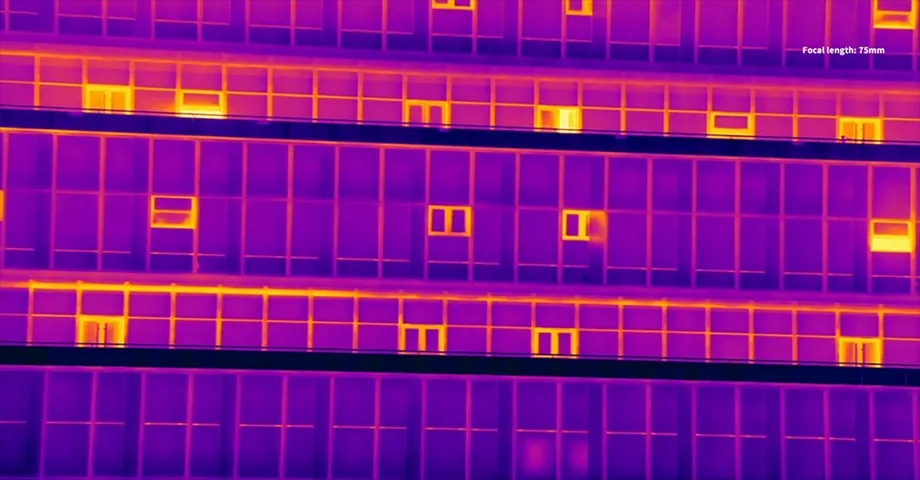

2. スズ浴およびアニーリング炉

ガラスがスズ浴を通過する際、温度異常(横方向のムラなど)を温度マップで可視化。異常があれば即座に対応でき、製品の品質を保てます。アニーリング炉では、ガラスリボンの表面温度を継続監視し、冷却速度や温度差を把握。さらに、炉シェルやローラー周辺もモニタリングして断熱性能を評価できます。

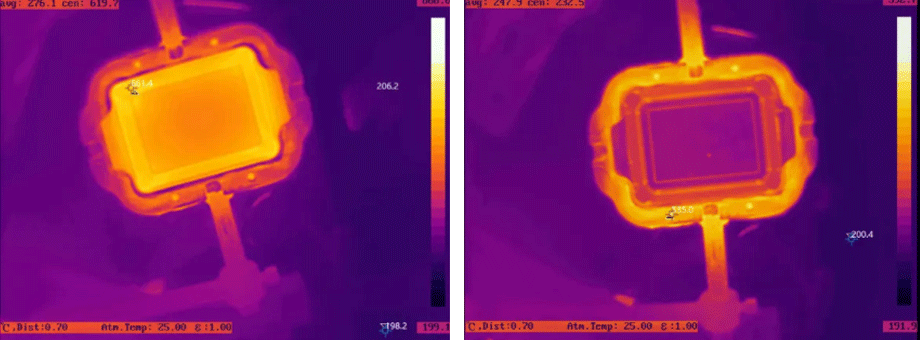

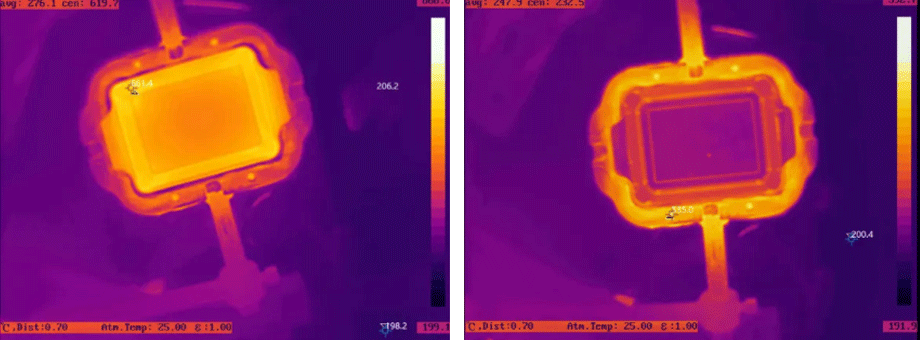

3. 成形金型の温度管理

プレスや吹きガラス工程で使用される金型の温度をサーマルカメラでモニタリング。過熱や急冷による亀裂などを予防し、成形精度を高められます。

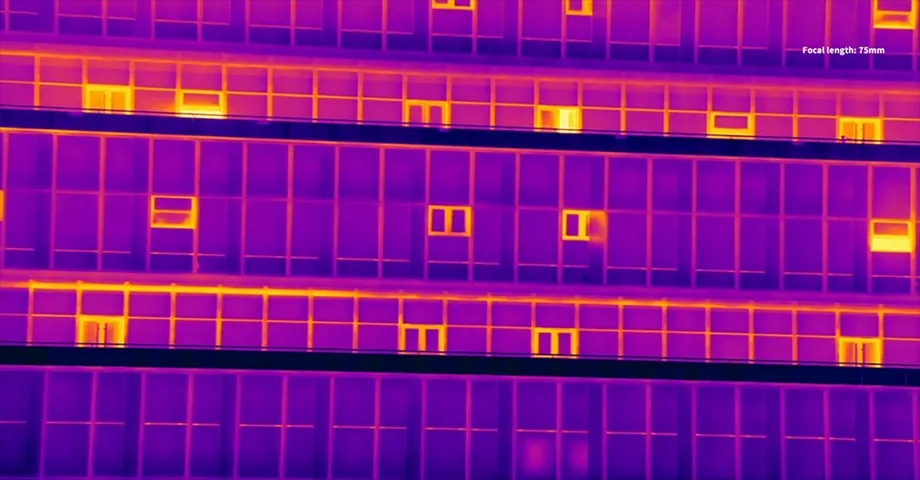

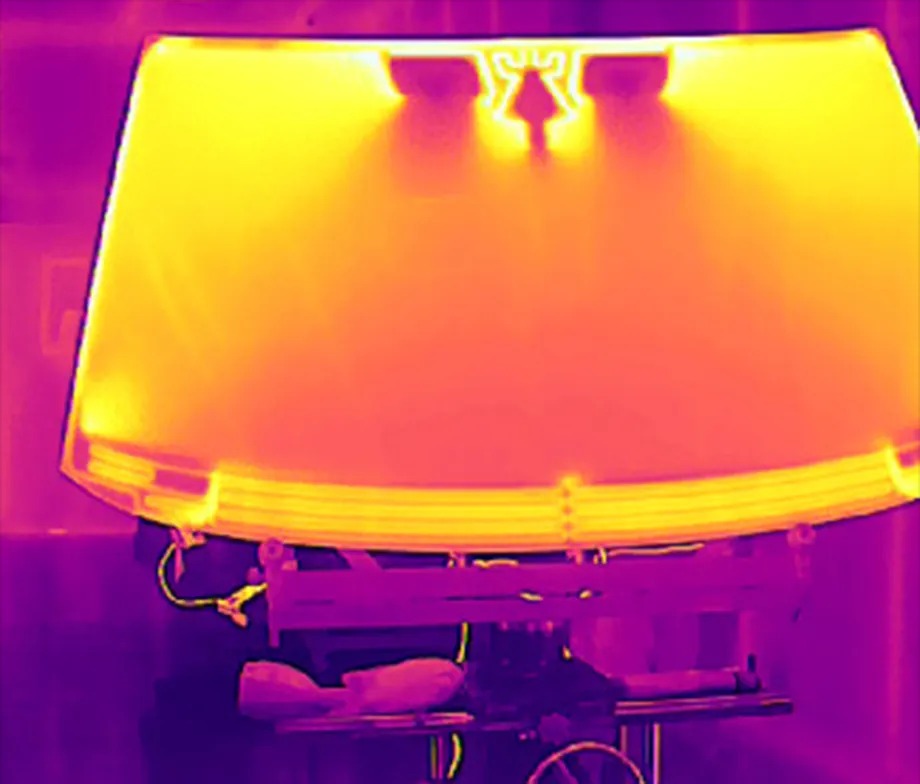

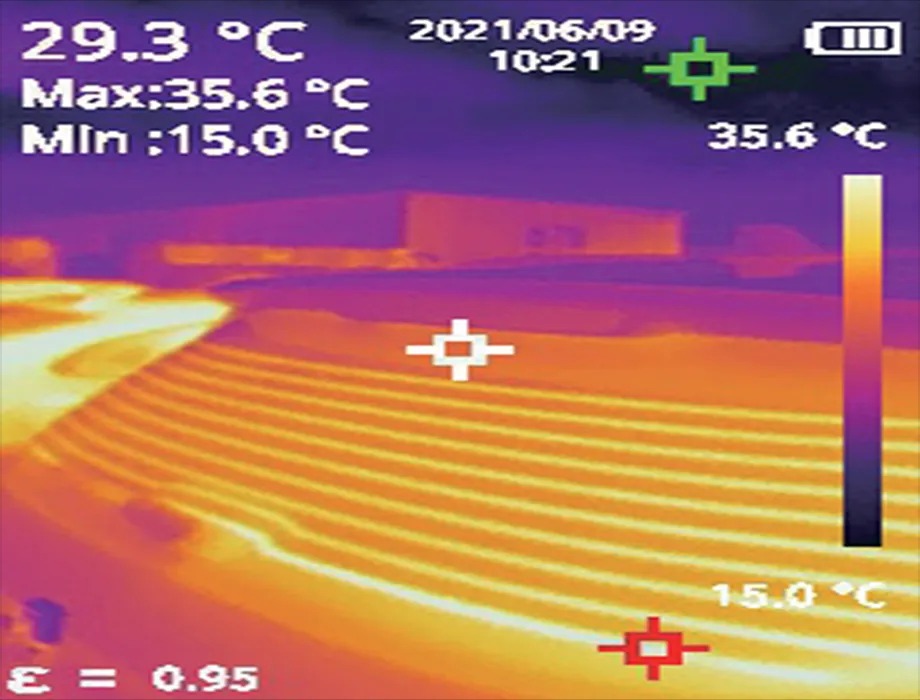

4. 強化ガラス工程

加熱/急冷処理を要する強化ガラスでは、サーマルイメージングにより加熱炉内や冷却中の温度分布を把握。風速や冷却方向の最適化を通じて応力の不均一化を防ぎ、高品質な強化ガラスを実現します。

5. コーティング工程

断熱・紫外線遮蔽などの機能ガラスでは、塗布前のガラス基板温度がコーティングの均一性に影響します。赤外線で温度をリアルタイム監視し、適温条件下での塗布をサポートすることで、ムラや不良を防ぎます。

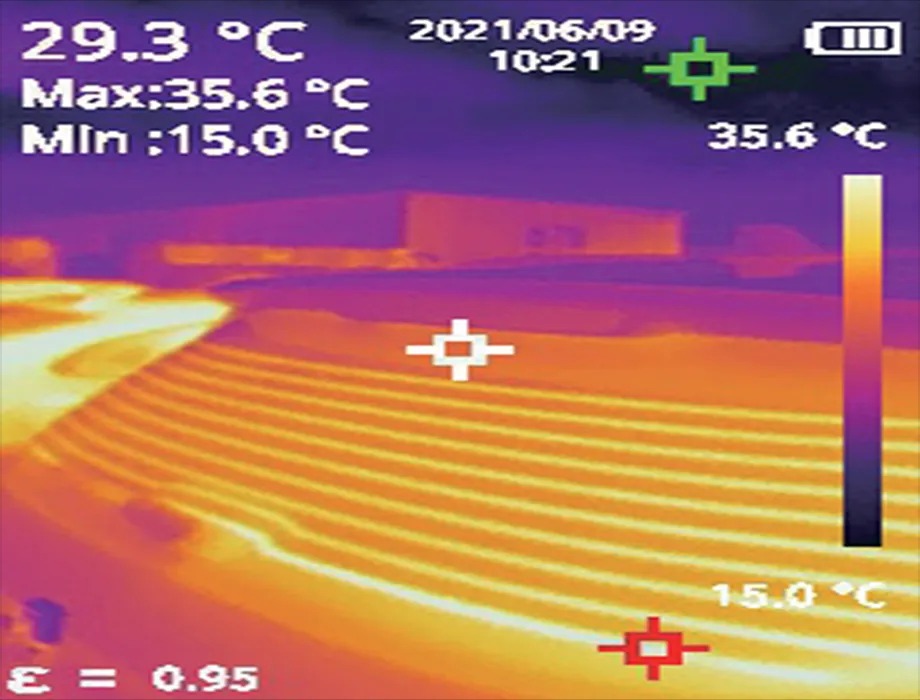

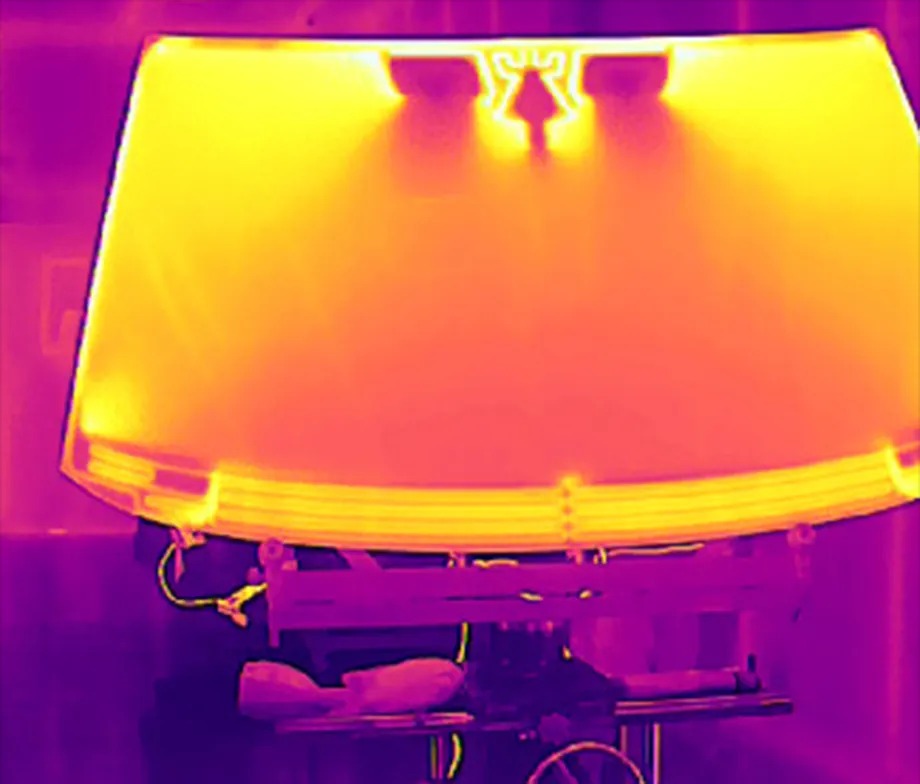

6. 自動車用ガラス(発熱線付き)

リアウィンドウなどに使われる発熱線(抵抗線)の温度分布を可視化。赤外線カメラで再加熱プロセスを追跡し、断線や加熱ムラなどの不良を検査できます。

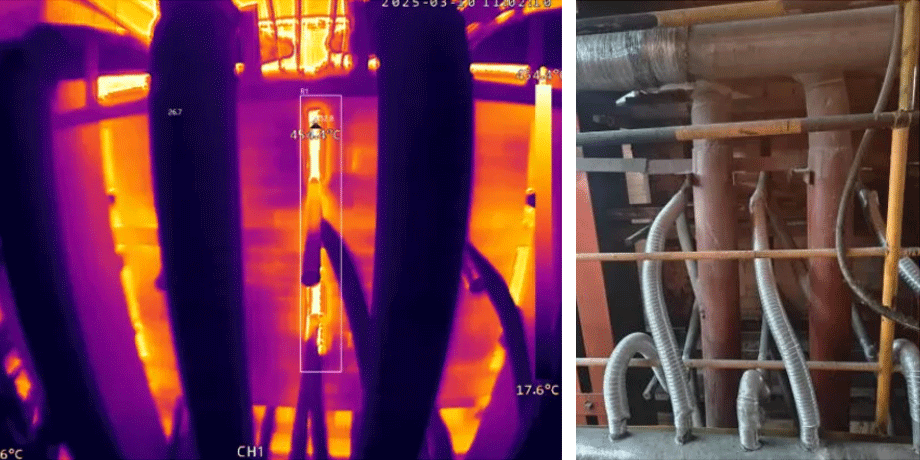

7. 定期点検と安全管理

固定型とハンドヘルド型サーマルカメラの併用で、炉継ぎ目やメンテナンス扉付近、高温配管などを重点的にチェック。点検結果はデータセンターに記録・集約され、安全性と保守効率を両立します。

また、電気キャビネットなどの温度異常もモニタリング可能で、接触不良や過負荷を早期に検知できます。

導入メリットまとめ

【予防保全・異常の早期検知】

高温や冷却異常をリアルタイムで把握し、事故や品質不良を未然に防ぐ。

【見える化による直感的判断】

温度分布が画像で表示され、異常部分を簡単に特定。

【高精度測定】

ガラスの厚みムラや形状に応じた微妙な温度差も検出可能。

【遠隔・無人運用】

高温・有害環境下でも、人による直接点検を減らせる。

【履歴データとプロセス最適化】

温度データを長期記録し、トレンド分析を通じて製造プロセスを改善。

【過酷環境への対応力】

炉口の煙や塵など、厳しい環境でも信頼性を保つ。

赤外線サーマルイメージングは、ガラス製造の高温工程における安全性・品質・効率性を大きく向上させるソリューションです。Raythinkの技術を導入することで、製造現場の見える化が進み、生産のスマート化を加速できます。

推奨デバイス