金属鋳造成型におけるサーマルイメージングの活用 - 温度管理と品質向上の革新的アプローチ

金属鋳造成型(メカニカルキャスティング)は、航空機、機械、電子、エネルギー産業などで不可欠な金属部品製造技術です。その中でも、溶融金属の温度管理は製品品質に直結する重要な要素です。温度測定の不正確さや遅れは、不良(縮み、空洞、ひび割れなど)や安全リスクを生みます。

従来の温度測定が抱える問題点

従来の温度測定はポイント測定が基本で、酸化スケールの多い表面では測定が難しく誤差も大きくなる

非接触測定が難しく、溶融中にリアルな温度データを取得できない場合がある

結果として、過熱・過冷・熱ムラによる欠陥リスクを十分にコントロールできない

サーマルイメージングによるソリューション

サーマルカメラは、対象物の表面から放射される赤外線を捉え、温度分布を「熱画像」として可視化します。これにより、リアルタイムで鋳造時の温度変化を監視でき、以下のようなメリットがあります。

【リアルタイムモニタリング】

鋳造体の温度を継続的に観測し、過熱や冷却不足を即座に把握

【プロセスの最適化】

温度データをもとに注入速度や冷却速度などのプロセスパラメータを調整

【欠陥の予防】

縮み空洞、クラックなど潜在的な欠陥を、温度異常から早期に予測・対応

応用例

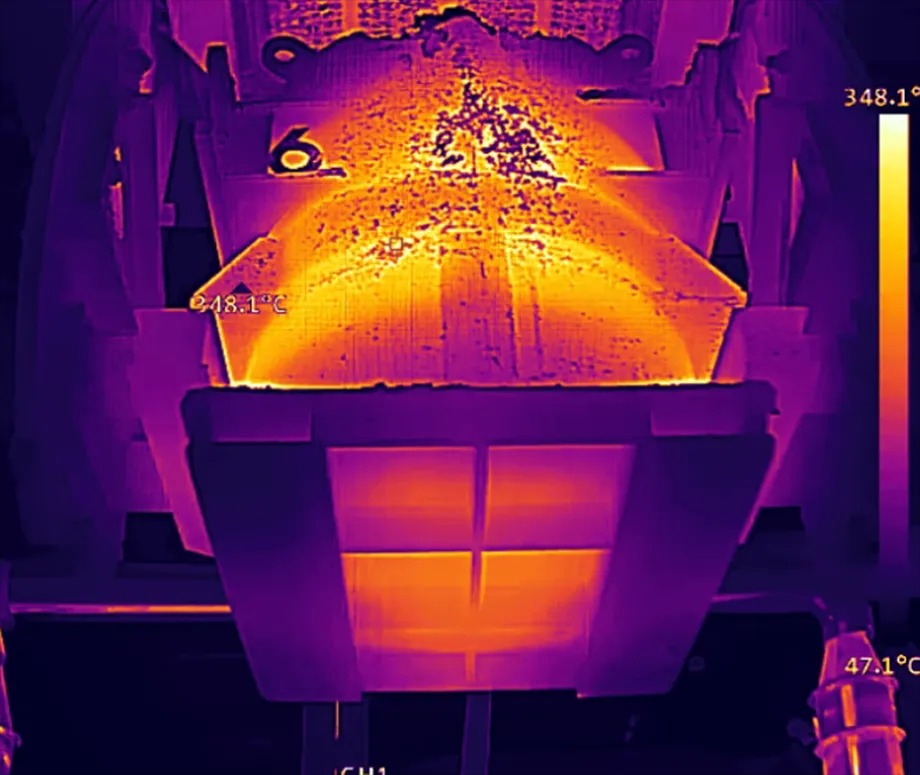

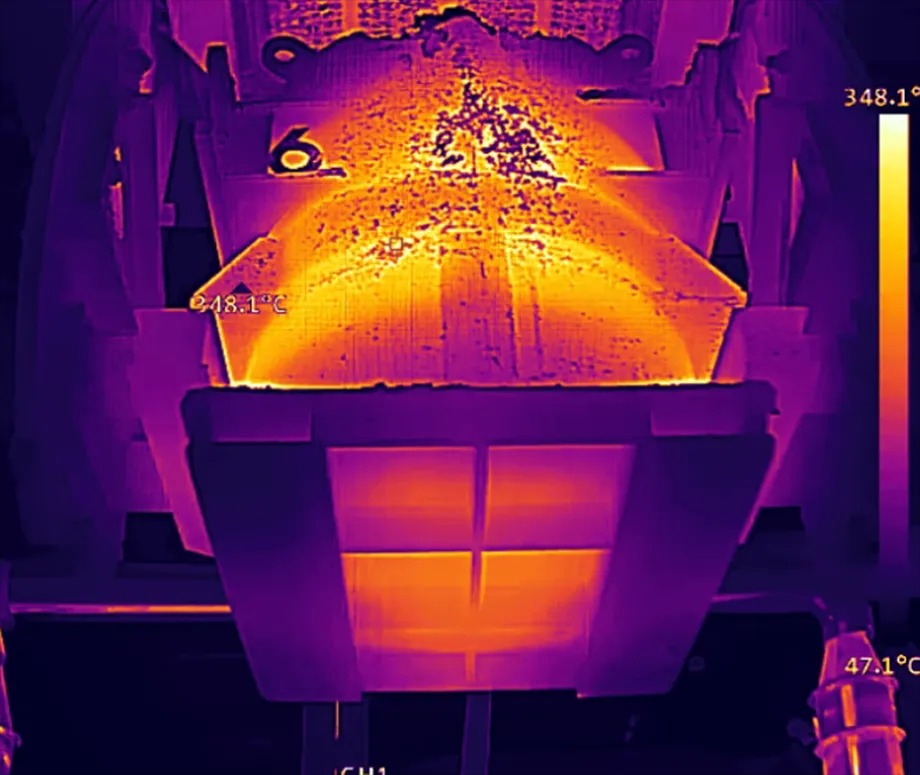

1. 連続鋳造の温度監視

連続鋳造ライン(ターニングテーブル → タンディッシュ → 結晶器)では、サーマルカメラを固定設置してビレット表面温度を高精度に監視します。これにより、従来の目視による色判断では難しかった温度ムラを定量的に把握できます。

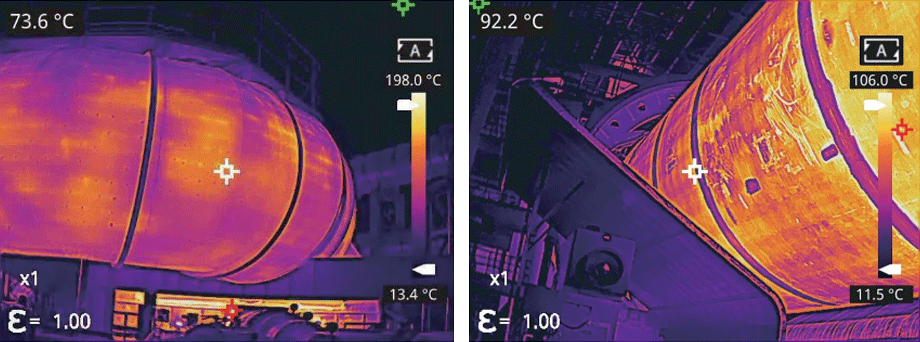

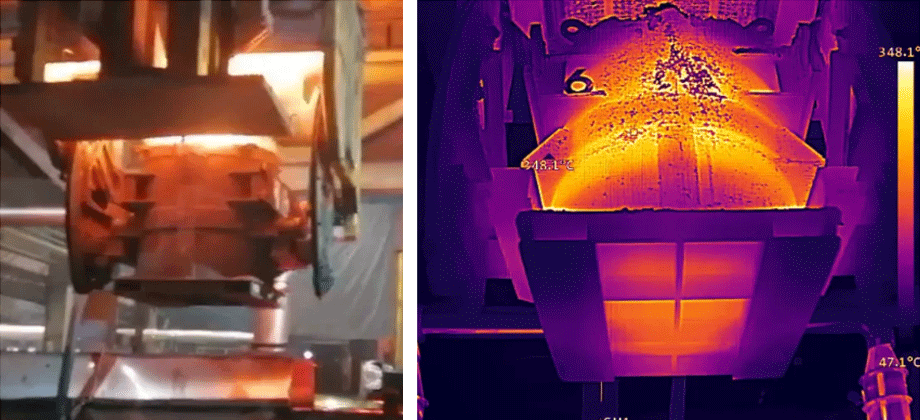

2. ラドル(溶鋼運搬容器)の耐火物監視

ラドルの耐火材に発生する剥離、亀裂、ギャップなどを、異常温度としてリアルタイムに検出。温度上昇が危険域に達したら警報を出し、早期メンテナンスを促進します。

3. ラドル表面温度の記録と分析

通過するラドルをサーマルカメラで撮影し、識別アルゴリズムでシリアル番号と温度データを紐付けて記録。ラドルの運用寿命や異常傾向を長期的に分析可能です。

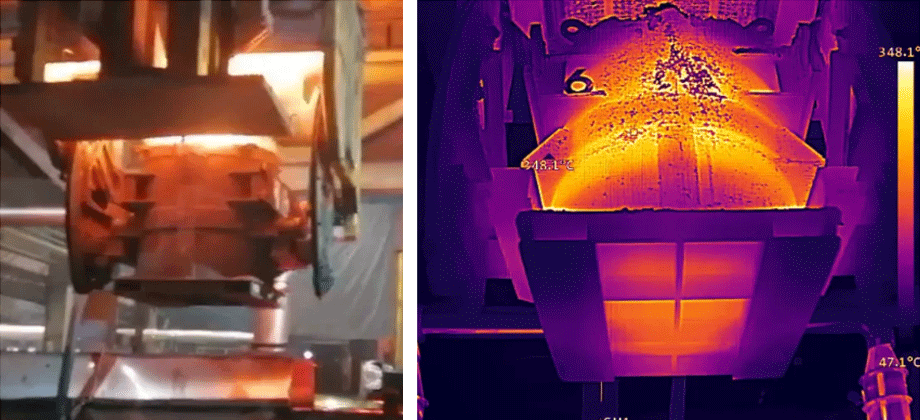

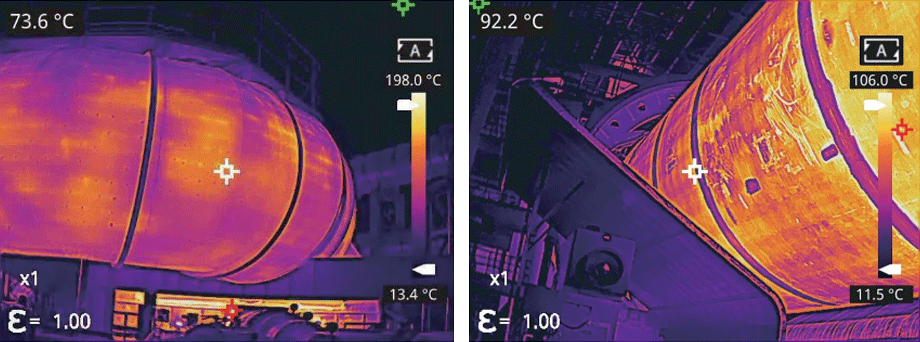

4. 回転キルン(ロータリーキルン)の監視

キルン内部と外殻の温度を固定式熱カメラでモニタリング。高温部の異常や耐火ライナーの劣化を可視化し、歴史データとして残すことで、運転パラメータの最適化や故障予測に活用できます。

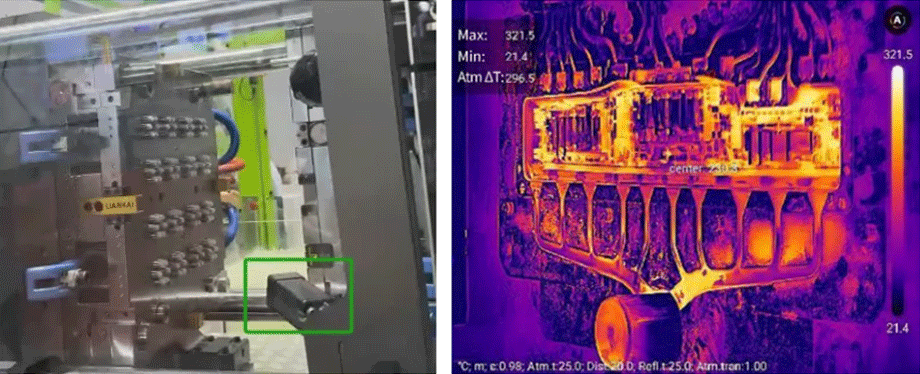

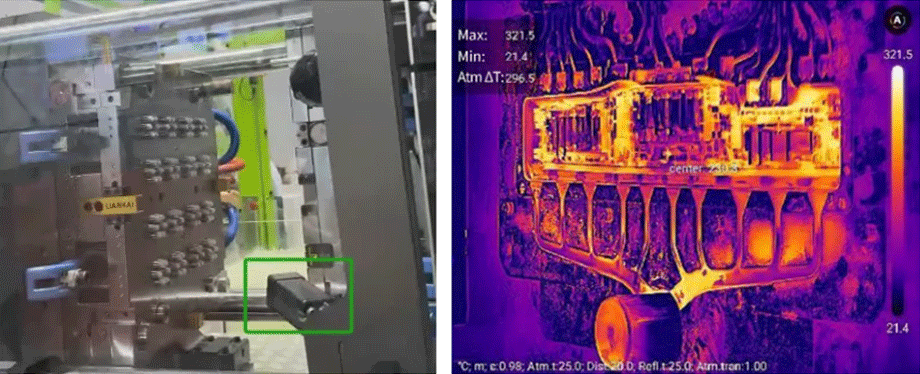

5. ダイキャスティング金型の温度制御

金型(モールド)の表面温度をリアルタイムで監視し、高温過多や急冷によるクラック、変形を防ぎます。品質の安定化と金型寿命の延長に貢献します。

レイシンクサーマルカメラ導入の利点

【スマート点検と早期警報】

最高温度点の自動取得や定期比較によって、異常を早期に発見。

【予知保全へのデータ活用】

温度しきい値や持続時間などを設定し、自動でデータを収集。温度傾向から耐火材の劣化などを予測できます。

【設置・運用が柔軟・低コスト】

固定プラットフォーム工事や配線を最小限に抑えつつ実装可能。

【システム統合が容易】

ONVIF、MODBUS、MQTT など多様な通信プロトコルに対応し、レイシンク独自のクラウドプラットフォーム(VIS-3000)とも統合可能。

導入効果:事例紹介

ダイキャスティングメーカー

金型温度をリアルタイムで監視し、高温による金型損傷の警報を PLC に出力。異常時には自動冷却処理をロボットで制御し、作業者介入なしに最適温度を維持。生産効率が向上し、金型寿命も延長。

回転キルン運用現場

高温の燃焼部や外壁温度を連続的に監視。熱画像を使って異常部位(耐火層の剥離、部分的な過熱など)を早期発見。温度履歴をもとに運転パラメータを最適化し、安全性と効率性を両立。

メカニカル鋳造の現場に赤外線サーマルイメージングを導入することで、安全性・製品品質・生産効率のすべてを強化することが可能です。Raythink のソリューションは、鋳造プラントのデジタル化とスマート保守を強力に支える技術です。

推奨デバイス