風力発電所におけるサーマルカメラの活用

背景と課題

風力発電はグリーンエネルギーの中核ですが、多くの風車や変電所で 温度モニタリングが十分でない部品が存在します。

ブレード、ギアボックス、ブレーキ、ケーブル接続部などで過熱が起きても、従来の定期巡回点検では異常を見逃しやすく、火災リスクや故障リスクにつながります。

また、人手による点検はコスト高・非効率で分散した風力設備の運用保守(O&M)には課題があります。

サーマルイメージングによるソリューション

非接触・リアルタイムで温度を可視化できるサーマルカメラを設置し、重要部品の24時間モニタリングが可能です。

既存設備を改造せず導入でき、異常温度を検知したら遠隔警報を発報。

インテリジェント分析プラットフォームで温度傾向を解析し、異常を早期に検知します。

具体的な適用ポイント

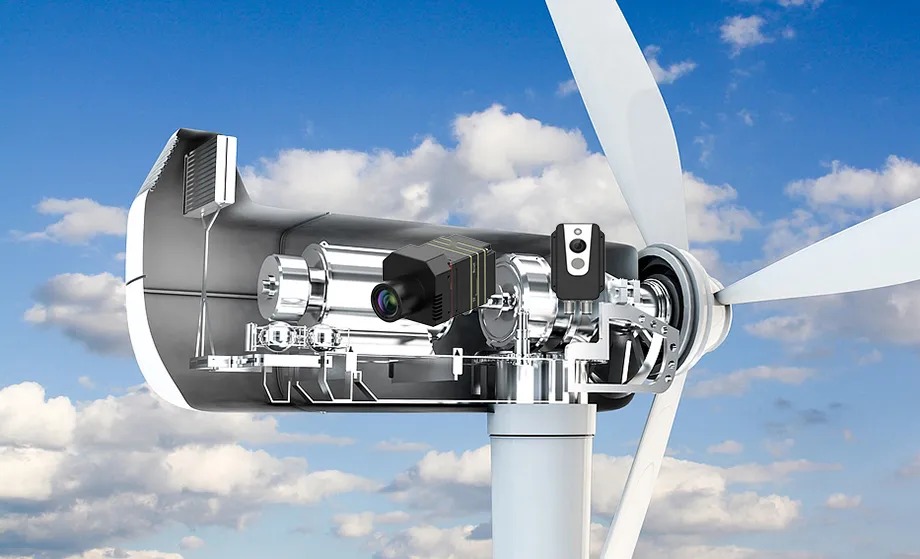

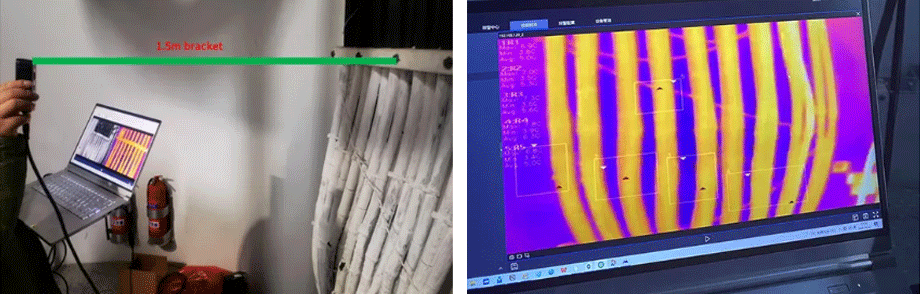

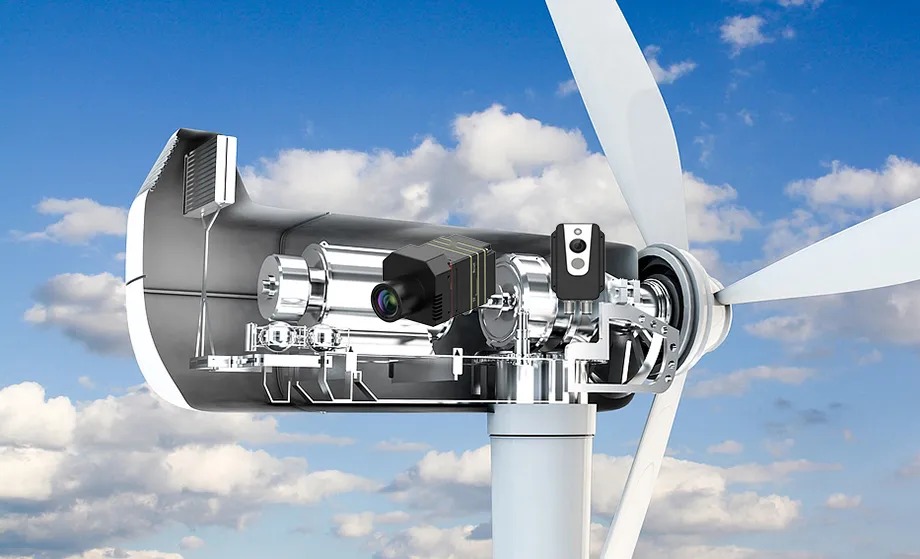

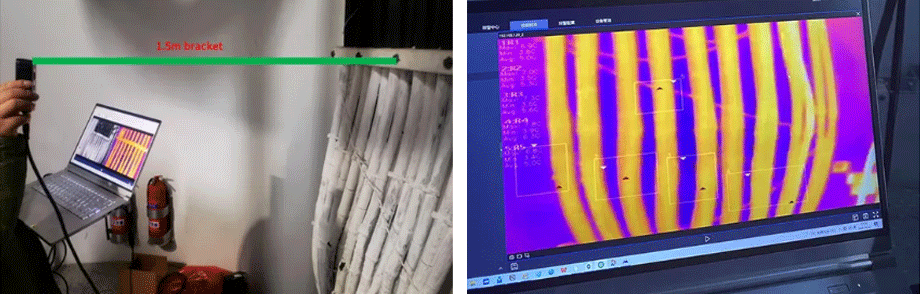

風車ブレード

ナセル外部や風速センサ支架にサーマルカメラを設置。ブレード表面の温度データを継続取得し、クラックや剥離の兆候を早期に発見します。点検時にはハンドヘルド型カメラで補助し、精緻な状態評価が可能です。

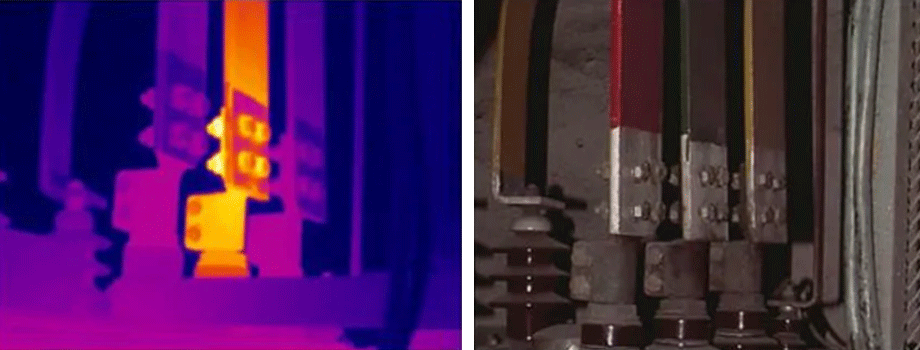

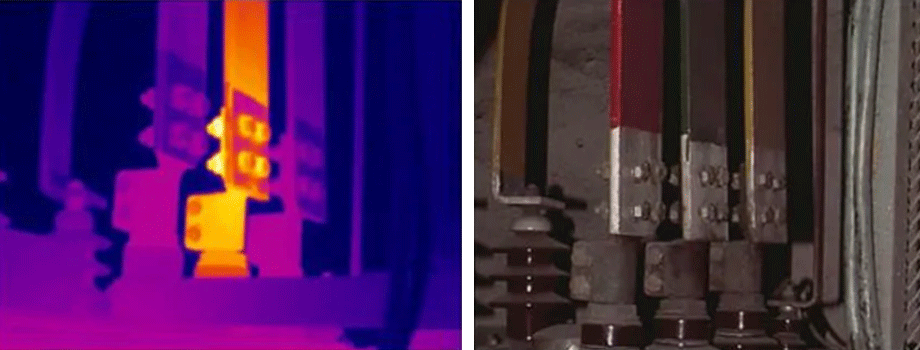

スイッチギア(主接点)

長期間運用されている変電設備では、接点の劣化・接触不良による過熱が火災リスクに繋がります。サーマルカメラで接点温度を常時監視し、異常があればアラームを発報します。

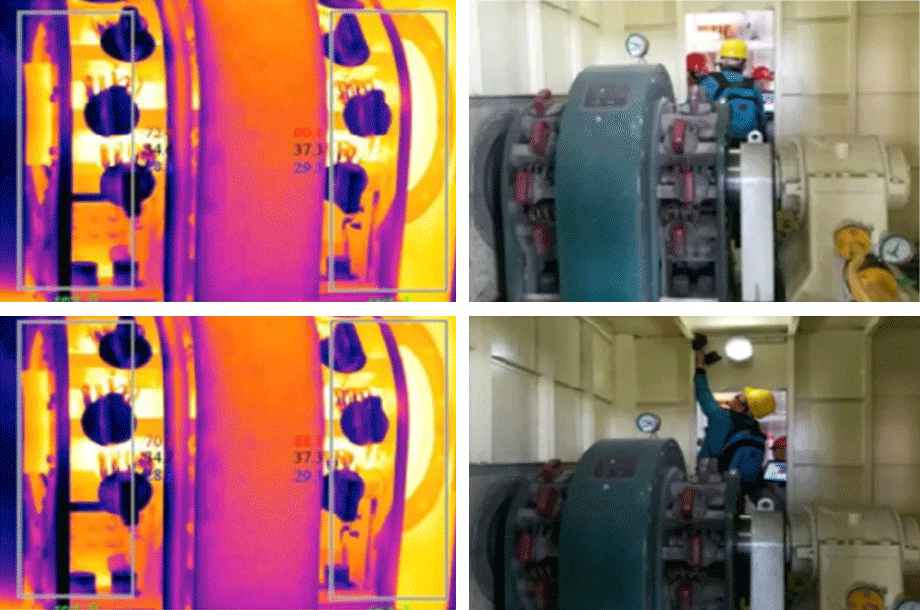

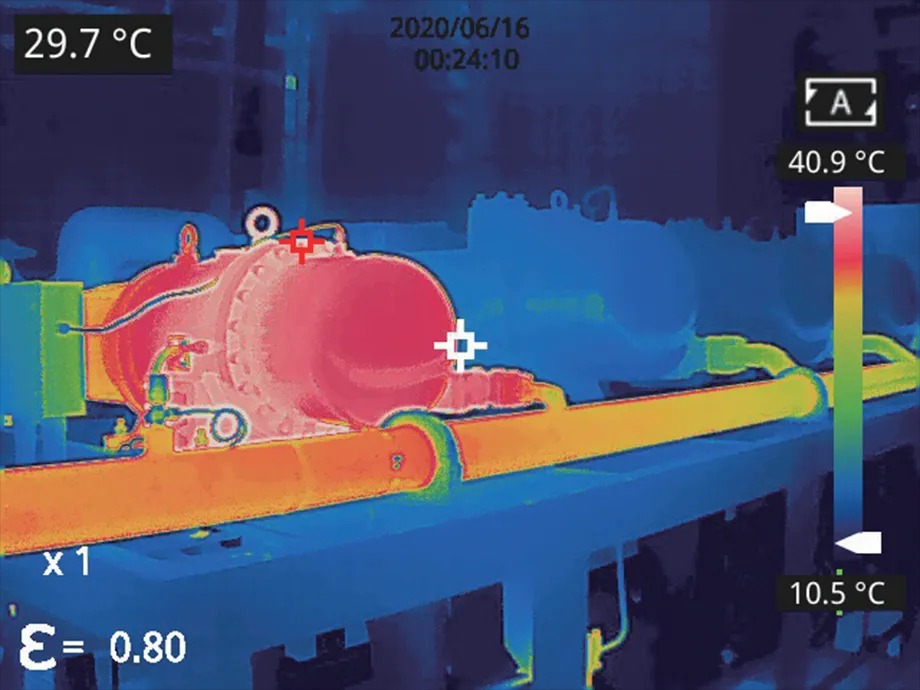

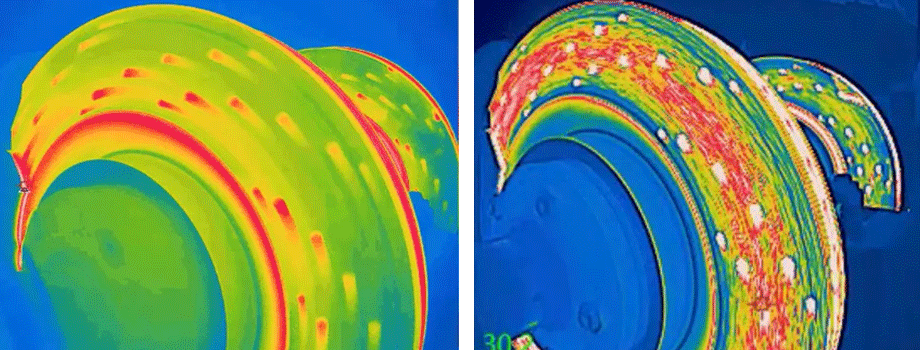

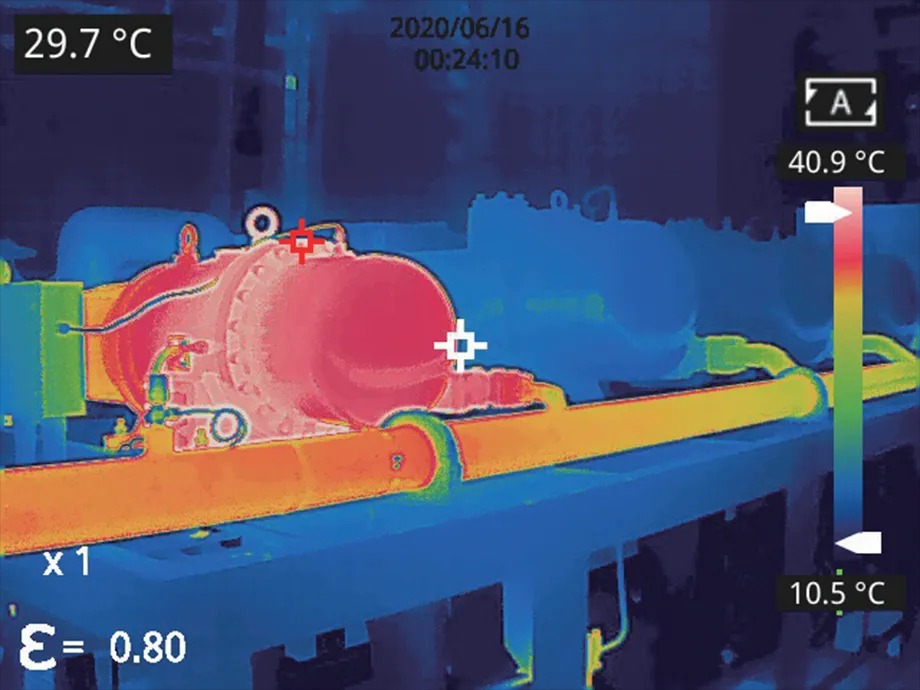

主軸ブレーキシステム

ブレーキ作動時には高熱が発生するが、従来は温度モニタリングが難しいとされています。サーマルカメラで温度をリアルタイム取得し、しきい値を超過した際にはアラームを発報します。

自動消火装置と連携可能で、安全性を強化

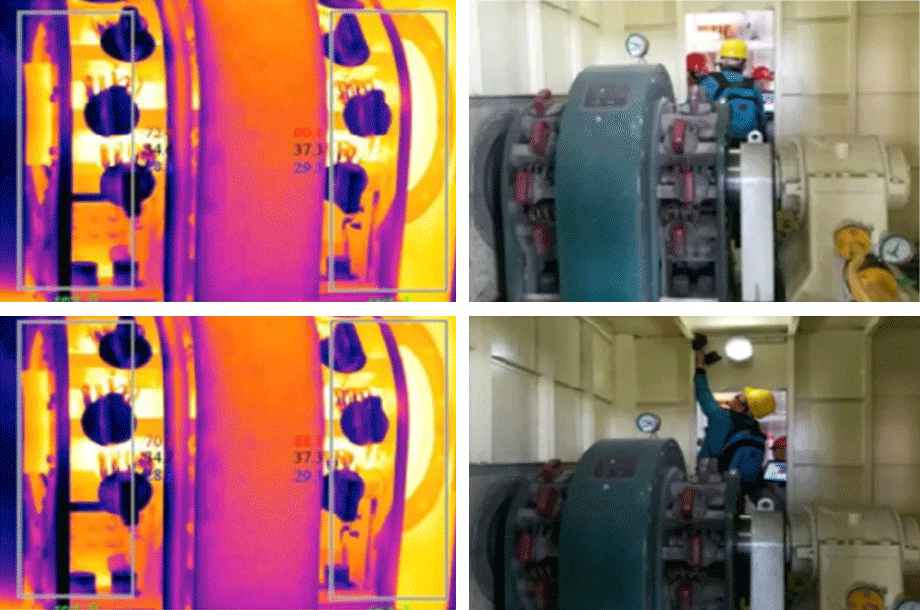

発電機ハウジング

長期運転による軸受摩耗や放熱不良で発電機本体が過熱するリスクがあります。支柱やブラケットにサーマルカメラを設置し、広範囲の表面をモニタリング。温度が高くなったらアラームを発報し、異常の早期対応を促します。

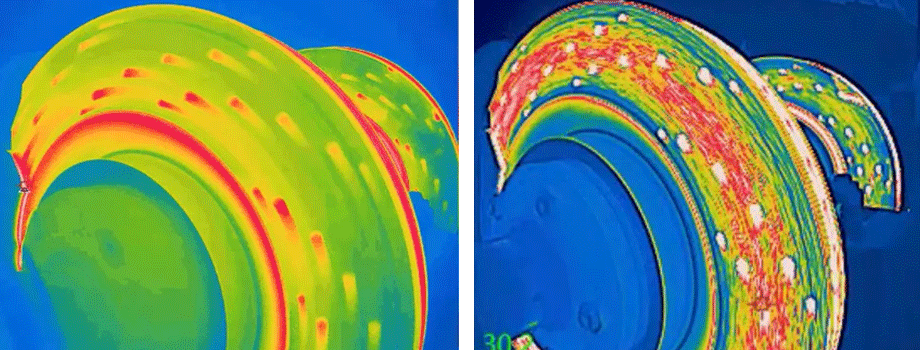

ギアボックスと軸受

ギアやベアリングは疲労・ひび割れが起こりやすい重要部品です。サーマルカメラによる継続監視と、バックエンドでの温度曲線分析により異常診断を実施。高温を検知したらアラームを発報し、迅速なトラブル対応が可能です。

電力ケーブル

端子や中間ジョイントで温度異常が発生すると、電力伝送効率の低下や火災リスクに繋がります。コンパクトなキューブ型サーマルカメラ(例:TN220)を使って、トレンチやダクト内を温度監視。高温アラームを出し、O&M担当者に警告します。

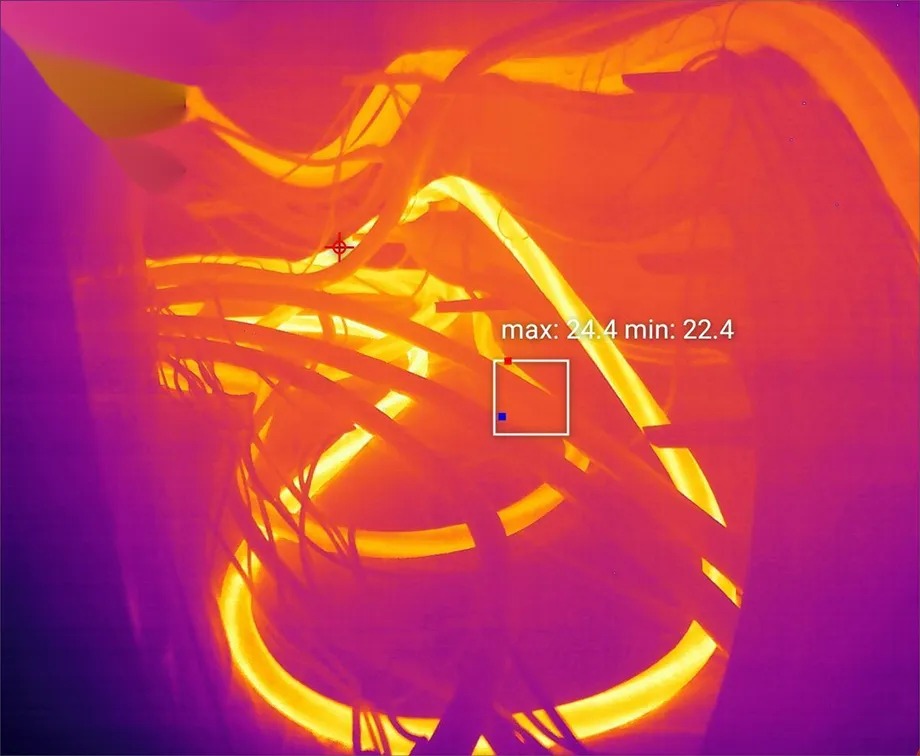

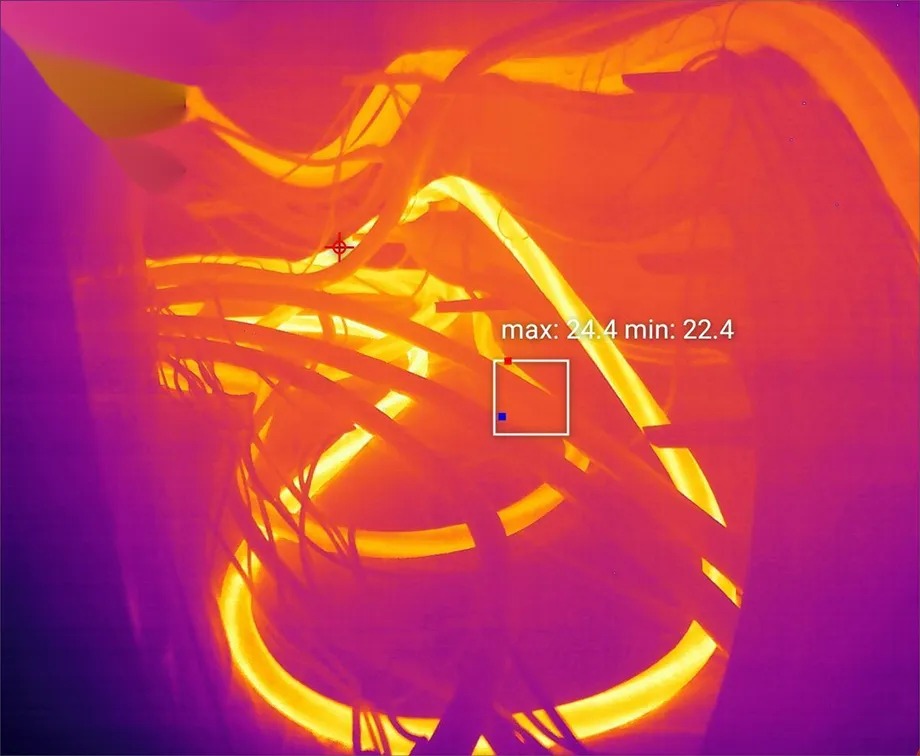

海上風車のねじれケーブル

風車のヨー制御でケーブルがねじれると、接点の汚れや熱がこもりやすくなります。

キューブ型カメラを設置してリアルタイム監視し、過熱の兆候を即検出します。

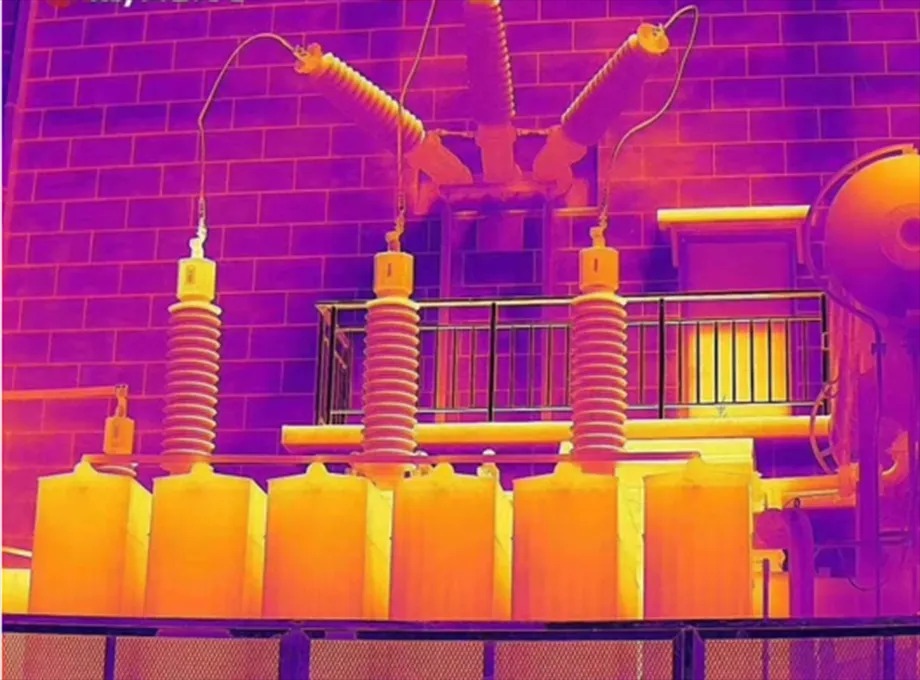

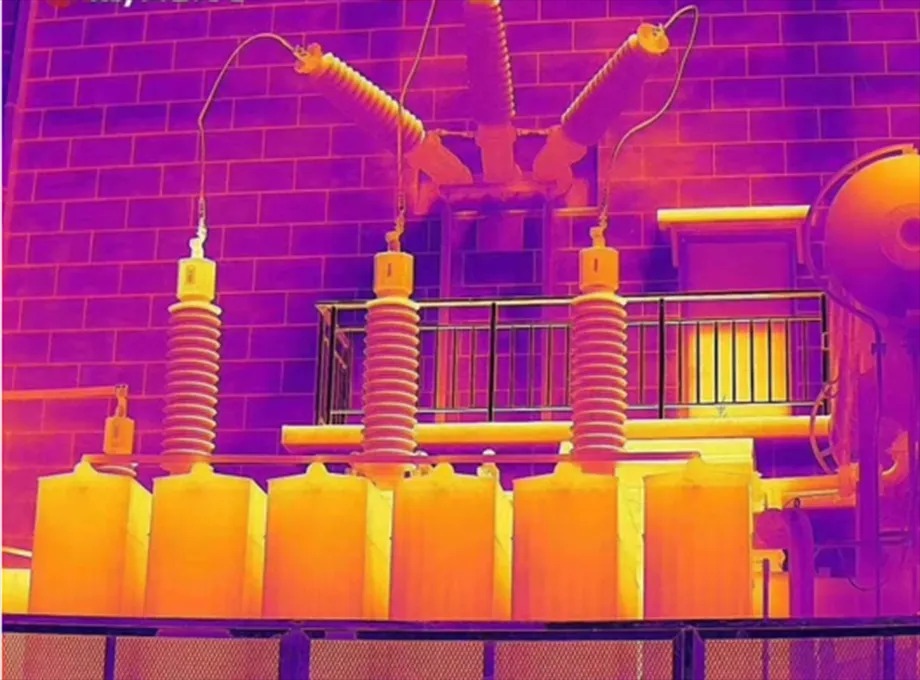

変電所設備

変圧器、避雷器、遮断器、リアクタなどの温度異常をサーマルカメラで検出。継続監視と警告により、故障リスクを減らし、O&Mの効率を高めます。

技術導入の主なメリット

非接触・ノーダウンタイム

装置を止めることなく温度測定が可能

リアルタイム異常検知

異常が発生した際に即座に対応

予知保全

温度データから劣化を予測し、メンテナンス計画を最適化

推奨デバイス